Стандартные объемные дозаторы походят для жидких, сыпучих и вязких и материалов. При этом если такие изделия используют для отмеривания сыпучих веществ, нужно удостовериться в том, чтобы продукт был достаточно стабильным по всей своей массе. Это необходимо для того, чтобы распределяет требуемый объем продукции с минимальными отклонениями по весу. При этом производители традиционно разделяют объемные дозаторы для сыпучих и вязких материалов соответственно.

Дозаторы для сыпучих продуктов

К наиболее популярным устройствам для отмеривания сыпучих материалов по объему относятся:

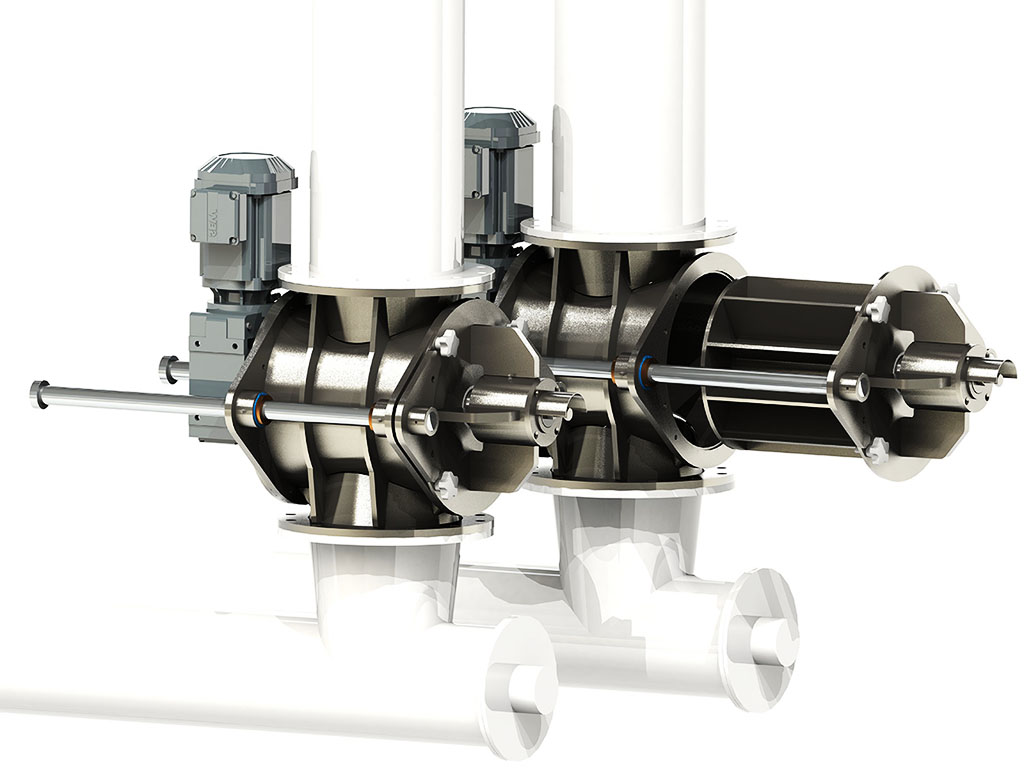

- камерное дозирующее оборудование;

- маятниковые конструкции;

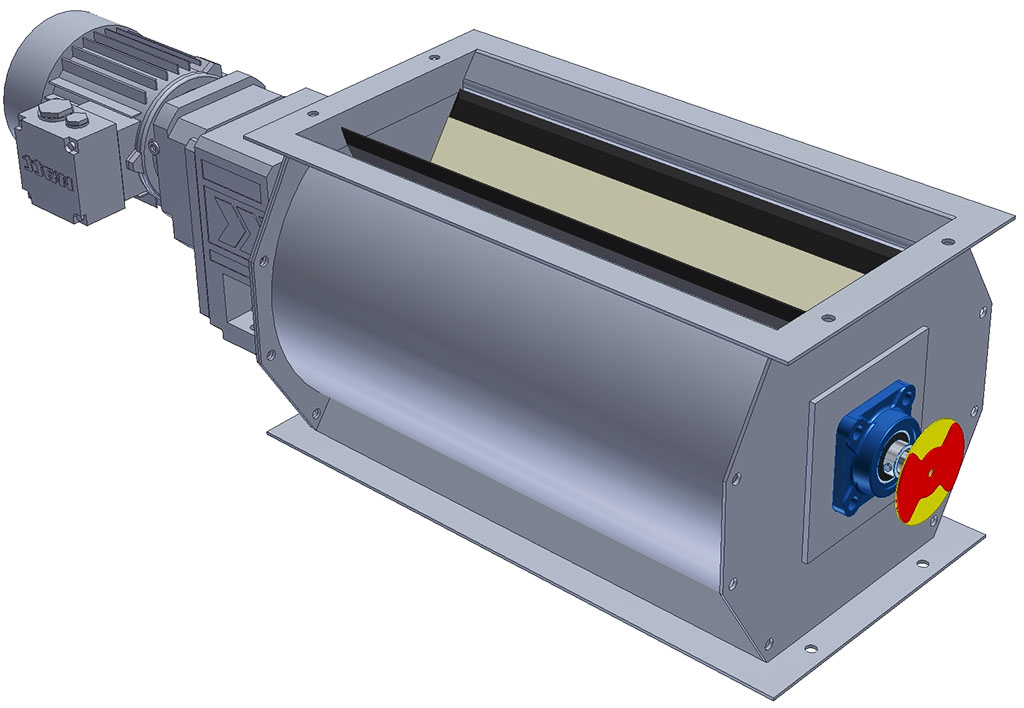

- шнековые смесители, дозаторы;

- шиберные изделия;

- дозаторы стаканчикового вида.

Каждый из этих видов имеет свои технические особенности, преимущества и недостатки, которые нужно учитывать при выборе того или иного оборудования. При необходимости при покупке товара можно воспользоваться помощью консультанта, а можно – самостоятельно сопоставить все параметры изделия и совершить выбор продукции самостоятельно. Для этого нужно иметь общее представление о каждой модели, ее физических характеристиках и цене: дозаторы сыпучих материалов и жидкостей различных моделей имеют разную стоимость. Неправильный выбор оборудования может привести к дополнительным тратам и существенному увеличению бюджета. По этой причине лучше не рисковать, а с самого начала обращаться к профильным специалистам за консультацией. Эксперты после краткого ознакомления с характером производства смогут подсказать, какое именно устройство нужно купить для обустройства производственной линии.

Большой популярностью на рынке пользуются дозаторы стаканчикового типа. Они идеально подходят для дозирования различных продуктов:

- соли;

- круп;

- сахара;

- гранулированной продукции и т.д.

Для измерения конкретных доз в этом оборудовании используются специальные стаканчики цилиндрической формы. В них можно без труда регулировать требуемый объем товаров. Количество стаканчиков обычно ограничивается 12-ю штуками, но многое зависит от конкретной модели и политики производителя. Однако в большинстве случаев даже 12 стаканчиков – это много. В промышленности преимущественно используются дозаторы с 6-8 стаканчиками, которые обеспечивают должный уровень производительности и эффективности.

Камерные дозаторы также называются роторными или барабанными. Они используются для дозировки сыпучей продукции в специальные плоские пакеты. Максимально возможный объем дозировки у них равен 200 куб.см. Эти дозирующие устройства часто используют в многоручьевом режиме работы, т.к. таким образом обеспечивается максимальная эффективность и производительность всей системы. Главной особенностью камерных дозаторов можно называть то, что они находятся в постоянном движении, т.е. оборудование вообще не простаивает.

Маятниковые дозаторы немного похожи на камерные, но при этом имеют ряд особенностей. Их принцип действия достаточно прост. Постоянно движущийся маятник перемещает измеряемую продукцию к заслонке, которая при достижении нужного объема изменяет свое положение, а «отмеренный» материал перекидывается на упаковочную линию. Параллельно с этим вторая часть емкости, отгороженная заслонкой, постепенно наполняется сыпучей продукцией. Т.е. оборудование отличается достаточно высокой производительностью.

Объемный шнековый дозатор применяется для дозировки трудносыпучей продукции. К ней относится крахмал, мука, манная крупа и прочие продукты, которые в случае длительного хранения начинают портиться и слеживаться. Основными элементами шнекового дозатора являются лопасти, шнек и специальный датчик, который отслеживает уровень материала в бункере. Благодаря налаженной работе этих элементов в бункере происходит перемешивание вещества, а дозировка осуществляется за счет изменения угла поворота шнека с дальнейшим изменением положения отмеренной дозы. С заданной скоростью она направляется в продуктопровод и выходит в зону фасовки или дальнейшей обработки.

Шиберные дозирующие устройства походят для небольших производств, т.к. они могут использоваться только в автоматах с низкой производительностью, на полуавтоматических линиях и на ручном оборудовании. Они отличаются максимально простым принципом действия: в ходе работы устройства специальная мерная емкость перемещается из зоны загрузки в зону выгрузки.